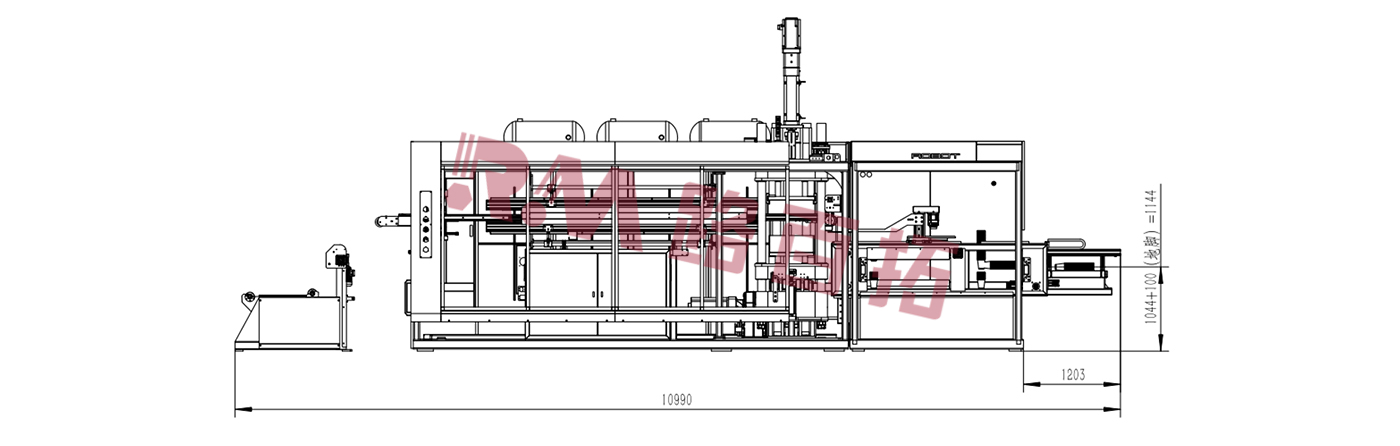

RM 2RH Çift İstasyonlu IMC Termoform Makinesi

Makine Parametreleri

| ◆Modeli: | RM-2R |

| ◆Maksimum Şekillendirme Alanı: | 820*620mm |

| ◆Maksimum Şekillendirme Yüksekliği: | 80mm |

| ◆Maksimum Sac Kalınlığı (mm): | 2mm |

| ◆Maksimum Hava Basıncı (Bar): | 8 |

| ◆Kuru Döngü Hızı: | 48/silindir |

| ◆Alkışlama Kuvveti: | 65T |

| ◆Gerilim: | 380V |

| ◆PLC: | ANAHTARLIK |

| ◆Servo Motor: | Yaskava |

| ◆Redüktör: | GNORD |

| ◆Uygulama: | tepsi, kap, kutu, kapak vb. |

| ◆Temel Bileşenler: | PLC, Motor, Rulman, Redüktör, Motor, Dişli, Pompa |

| ◆Uygun Malzeme: | PP.PS.PET.CPET.OPS.PLA |

| Maksimum Kalıp Boyutlar | Sıkma kuvveti | Kuru Döngü Hızı | Maksimum Sayfa Kalınlık | Maksimum.Foming Yükseklik | Maksimum Hava Basınç | Uygun Malzeme |

| 820x620mm | 85T | 48/döngü | 2,8 mm | 180mm | 8 Çubuk | PP, PS, PET, CPET, OPS, PLA |

Ürün Videosu

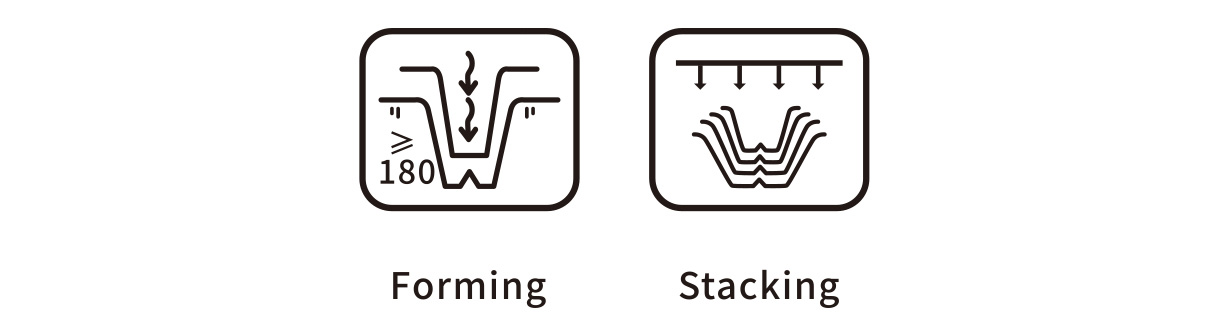

Fonksiyon Diyagramı

Ana Özellikler

✦ Son teknoloji Otomatik Yüksek Hızlı Şekillendirme ve Kesme Makinemizle yeni bir üretkenlik seviyesi deneyimleyin. İki istasyonlu bir tasarıma sahip olan makine, şekillendirme ve kesmeyi aynı anda gerçekleştirerek üretim verimliliğini önemli ölçüde artırır. Kalıp içi kesme sistemi, hızlı ve hassas kesimler sağlayarak üretim sürecini daha verimli hale getirir.

✦Modelimiz hem pozitif hem de negatif basınç şekillendirme yetenekleri sunar. Isı ve basınç uygulanarak plastik levha istenilen ürün şekline dönüştürülür. Pozitif basınç şekillendirme, pürüzsüz ve tutarlı bir ürün yüzeyi garanti ederken, negatif basınç şekillendirme, içbükey ve dışbükey özelliklerin doğruluğunu garanti ederek istikrarlı ve üstün ürün kalitesiyle sonuçlanır.

✦Çevrimiçi paletleme sistemiyle donatılan makinemiz, bitmiş ürünlerin otomatik istiflenmesini sağlar. Bu akıcı istifleme süreci, üretim verimliliğini büyük ölçüde artırır ve iş gücü yoğunluğunu azaltarak ekibinizin diğer kritik görevlere odaklanmasını sağlar.

✦Makinemiz tek kullanımlık sos kapları, tabaklar ve kapaklar gibi küçük yükseklikteki ürünleri üretmek için idealdir. Ancak, farklı ürün boyutlarına ve şekillerine kolayca uyum sağlayabilir. Sadece kalıpları değiştirerek ve parametreleri ayarlayarak çok çeşitli ürünler üretilebilir.

✦Otomatik Yüksek Hızlı Şekillendirme ve Kesme Makinemizle verimliliğe ve kaliteye yatırım yapın. Eş zamanlı şekillendirme ve kesme, pozitif ve negatif basınç yetenekleri, otomatik istifleme ve ürün üretiminde esneklik - hepsi tek bir güçlü çözümde. Rekabetin önünde kalın ve son teknoloji makinemizle üretim yeteneklerinizi yükseltin!

Uygulama Alanı

Bu 2 istasyonlu termoform makinesi, gıda paketleme ve catering endüstrilerinde yaygın olarak kullanılmaktadır. Avantajları ve esnekliği ile işletmelere yüksek kaliteli ve yüksek verimli üretim çözümleri sağlar.

Eğitim

Giriiş:

Termoformlama, çeşitli endüstrilerde kullanılan çok yönlü ve verimli bir üretim sürecidir. Kusursuz üretim ve birinci sınıf kaliteyi sağlamak için uygun ekipman hazırlığı, ham madde elleçleme ve bakım hayati önem taşır.

Ekipman Hazırlığı:

Üretime başlamadan önce, 2 istasyonlu termoform makinenizin sağlam bağlantısını ve güç kaynağını doğrulayın. Isıtma, soğutma, basınç sistemleri ve diğer işlevlerin normal çalışmasını garantilemek için kapsamlı bir inceleme yapın. Üretim süreci sırasında olası kazaları önlemek için gerekli kalıpları güvenli bir şekilde takın ve mükemmel şekilde hizalandığından emin olun.

Hammadde Hazırlığı:

Kalıplama için uygun bir plastik levha seçerek başlayın ve bunun projenin özel gereksinimleriyle uyumlu olduğundan emin olun. Boyuta ve kalınlığa dikkat edin, çünkü bu faktörler nihai ürünün bütünlüğünü önemli ölçüde etkiler. İyi hazırlanmış bir plastik levha ile kusursuz termoform sonuçları için temel oluşturursunuz.

Isı Ayarları:

Termoform makinenizin kontrol panelini açın ve ısıtma sıcaklığını ve süresini ayarlayın. Bu ayarlamaları yaparken plastik malzemenin özelliklerini ve kalıp gereksinimlerini göz önünde bulundurun. Termoform makinesinin ayarlanan sıcaklığa ulaşması için yeterli zaman tanıyın, plastik levhanın optimum şekillendirme için istenen yumuşaklığa ve kalıplanabilirliğe ulaşmasını sağlayın.

Şekillendirme - İstifleme :

Önceden ısıtılmış plastik levhayı dikkatlice kalıp yüzeyine yerleştirin, düz ve pürüzsüz olduğundan emin olun. Kalıplama sürecini başlatın, kalıbın belirlenen zaman dilimi içinde basınç ve ısı uygulamasını sağlayın, plastik levhayı ustalıkla istenen şekle sokun. Şekillendirme sonrası, plastiğin kalıp içinde katılaşmasını ve soğumasını bekleyin, verimli paletleme için sistematik düzenli istiflemeye geçin.

Bitmiş Ürünü Çıkarın:

Her bitmiş ürünü, gerekli şekli karşıladığından ve en yüksek kalite standartlarına uyduğundan emin olmak için iyice inceleyin. Bu titiz değerlendirme, üretim hattından yalnızca kusursuz tasarımların çıkmasını garanti ederek mükemmellik konusundaki itibarınızı pekiştirir.

Temizlik ve Bakım:

Termoform ekipmanınızın verimliliğini korumak için, titiz bir temizlik ve bakım rutini benimseyin. Kullanımdan sonra, termoform makinesini kapatın ve güç kaynağından ayırın. Herhangi bir artık plastik veya döküntüyü ortadan kaldırmak için kalıpları ve ekipmanı iyice temizleyin. Kesintisiz üretkenliği güvence altına almak için çeşitli ekipman bileşenlerini düzenli olarak denetleyerek optimum işlevselliklerini sağlayın.